L’acier Bessemer

Avant le milieu du XIXe siècle, deux voies essentielles sont utilisées pour fabriquer de l’acier. L’acier dit au creuset consiste à insérer du carbone dans une pièce de fer (recarburation). La méthode ne permet de traiter que de faibles quantités de matière. Elle est donc onéreuse et réservée à l’élaboration d’outils de précision dans les domaines de l’horlogerie et de la chirurgie par exemples. La deuxième possibilité, de loin la plus pratiquée car la plus rentable, repose sur la captation du carbone présent dans la fonte. Le principe appelé puddlage vise à diffuser de l’oxygène (présent dans l’air) dans un four où sont déposés des éléments de fonte en fusion. Le brassage du mélange par les hommes à l’aide du ringard (longue tige de métal) provoque la recombinaison de l’oxygène avec le carbone pour former du gaz carbonique.

A la fin du XVIIIe siècle, les recherches et expérimentations opérées par les savants français comme Lavoisier, Monge, Vandemonde, Berthollet, Réaumur, afin d’étudier les comportements physico-chimiques et les paramètres d’obtention des alliages du fer, signent la naissance de la science sidérurgique. Dans les années 1820, l’élément carbone est reconnu officiellement comme critère de définition et de différenciation entre le fer, l’acier et la fonte.

L’arrivée du chemin de fer au milieu du XIXe siècle crée des besoins énormes en acier car les rails et bandages de roues en fer s’usent trop rapidement. De même, la fonte brute ne convient pas, en raison de sa fragilité et de sa sensibilité à la rouille mais surtout de sa teneur élevée en carbone (4%) et en impuretés à la sortie du haut fourneau qui la rendent cassante à l’usage. La « pression technologique » est telle qu’elle provoque l’accélération des inventions. En 1855, le métallurgiste et ingénieur anglais Henry Bessemer (1813-1898) fait breveter un procédé original de fabrication industrielle de l’acier à partir de la fonte sortie du haut fourneau qui va révolutionner le monde de la sidérurgie.

Le procédé Bessemer

Le procédé Bessemer est une technique d’affinage de la fonte brute permettant de fabriquer du fer et de l’acier à moindre coût. On parle aujourd’hui de procédé Bessemer pour désigner cette méthode consistant à souffler de l’air froid dans la masse de fonte en fusion afin d’éliminer les éléments chimiques indésirables contenus dans celle-ci. La chaleur produite par les réactions chimiques permet de maintenir le métal à l’état liquide.

Ce procédé nécessite d’utiliser un convertisseur (ou cornue): réservoir rotatif de forme ovoïde pouvant s’incliner vers le haut ou vers le bas, et pourvu de tuyères (conduits) servant à insuffler l’air dans le métal en fusion. Le convertisseur possède également une paroi réfractaire ainsi qu’un bec verseur, et est associé à un réservoir appelé poche pour recevoir le métal transformé.

C’est dans son usine de Sheffield que Bessemer perfectionne son invention de manière à la rendre économiquement viable sur le long terme, et donc commercialisable. Les résultats sont positifs et le procédé Bessemer connaît un immense succès. Il permet de produire massivement de l’acier, ce qui marque un tournant dans l’histoire industrielle du XIXe siècle en Europe. Cette méthode de production resta fréquemment utilisée jusque dans les années 1960. Elle a aujourd’hui disparu, remplacée par un nouveau type de convertisseur utilisant de l’oxygène pur plutôt que de l’air atmosphérique.

Le Féru des sciences conserve deux panneaux pédagogiques et une maquette illustrant le fonctionnement du procédé Bessemer.

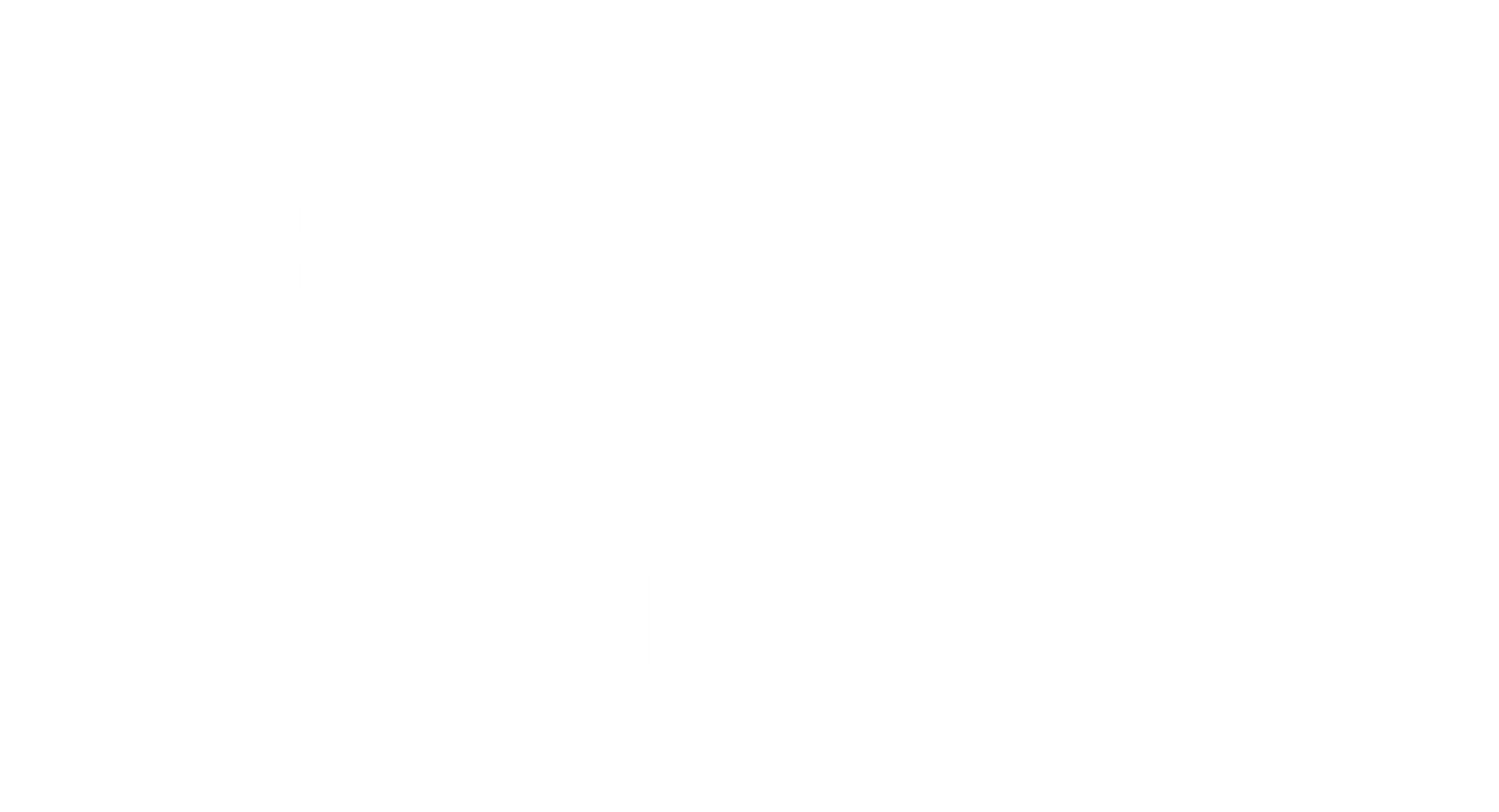

Sur la première planche 1986.11.8, des ouvriers travaillent auprès de plusieurs convertisseurs au sein d’une usine. Le convertisseur situé en arrière-plan est en train d’être chargé avec de la fonte brute. Celui au centre est orienté vers le haut et rejette une flamme créée par les réactions chimiques que provoque le souffle d’air froid. En fin de réaction, le convertisseur est orienté vers le bas comme on le voit au premier plan, afin que le métal transformé soit versé dans la poche puis transformé en lingots de fer ou d’acier.

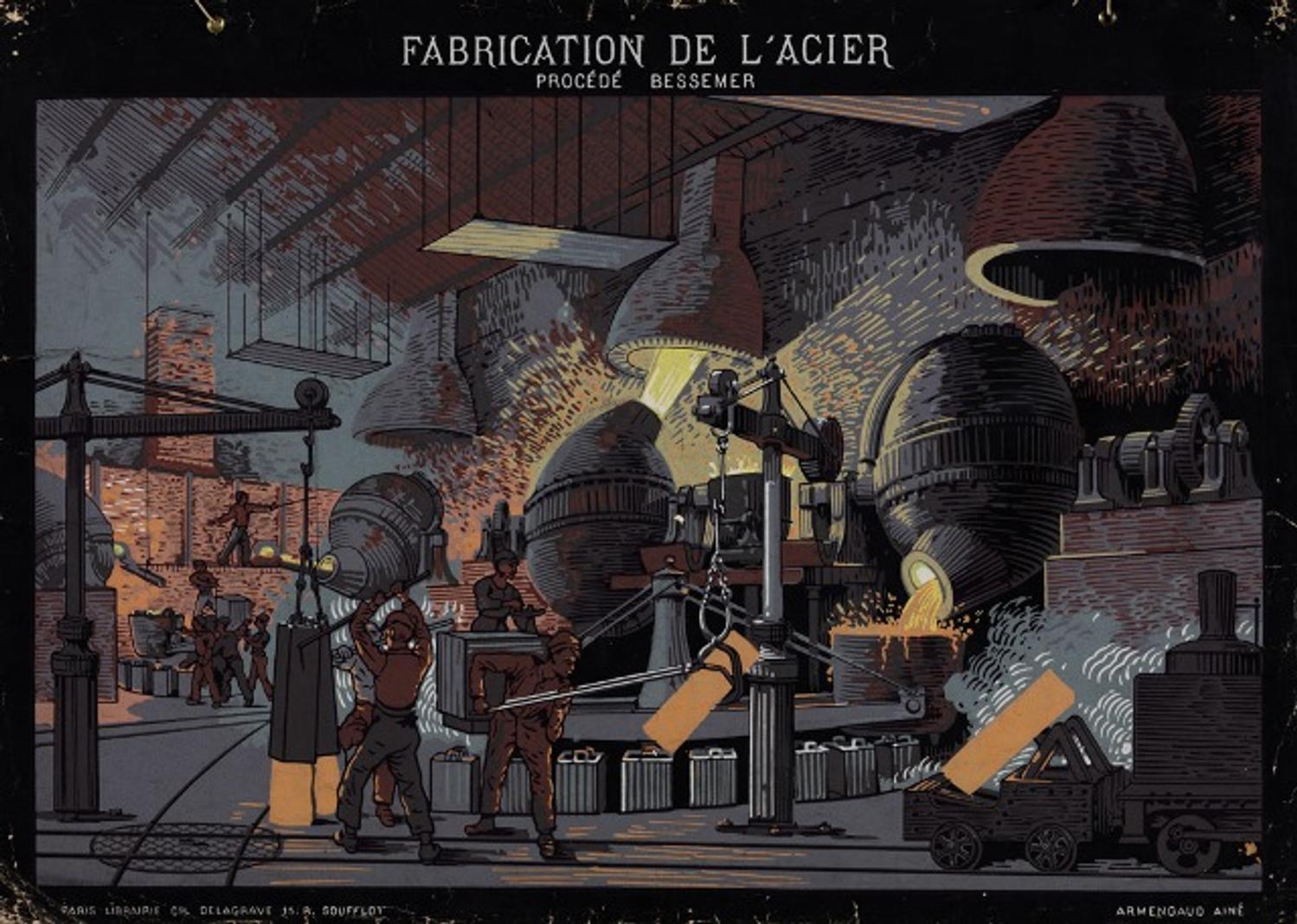

Sur la deuxième planche 1986.11.9, certains éléments sont présentés en coupe afin de dévoiler ce qui se déroule à l’intérieur. A gauche, le convertisseur est orienté vers le haut et rejette une flamme créée par les réactions chimiques que provoque l’air froid amené par les tuyères. A droite, le convertisseur est en position horizontale et illustre à la fois la phase de chargement avec de la fonte brute et celle de la récolte du fer ou de l’acier, puis sa transformation en lingots.

La maquette présente l’atelier Bessemer d’Imphy 1966.5.1. Cette ville de la Nièvre fait fonctionner le premier convertisseur Bessemer en 1862. L’atelier se compose de deux convertisseurs afin que l’un soit en chargement ou en déchargement pendant que la transformation s’effectuait dans l’autre. La fonte liquide arrive dans une rigole par le bec de la cornue. L’oxygène est introduit dans la partie inférieure et le gaz s’évacue par une cheminée. Le contenu est ensuite transféré dans une poche de coulée qu’un pont roulant amène au-dessus des lingotières en fonte. Les lingots obtenus sont envoyés au laminoir et à la forge.

Limites de l’invention Bessemer et le procédé Thomas Gilchrist

L’emploi du procédé Bessemer s’avère rapidement limité par l’obligation de n’utiliser que des fontes très pures. Dans le cas contraire, l’acier obtenu est cassant à chaud comme à froid et donc inutilisable en l’état. Le phénomène, dû au transfert du phosphore de la fonte à l’acier pendant le processus de transformation, concerne en particulier la minette lorraine, riche de ce composé. L’introduction d’une base, capable de capter le phosphore dans le convertisseur, devient dommageable pour les parois acides de ce dernier (silice). La solution est trouvée en 1877 par deux anglais, Thomas et Gilchrist, qui déposent un brevet pour l’invention d’un convertisseur doté d’un revêtement interne basique (une dolomie ou roche sédimentaire cuite avec du goudron). Le nouveau procédé permet la migration du phosphore depuis le fer vers les scories (sous-produits de la transformation de la fonte), ensuite réutilisées comme engrais phosphatés très efficaces sur les sols acides. De manière générale, l’industrie sidérurgique cherche à recycler le plus de produits possibles et contribue ainsi au fonctionnement d’autres industries.

Dès 1880, le convertisseur Thomas rencontre un vif succès et fit du Royaume-Uni le plus grand producteur d’acier européen. Il s’exporte parallèlement à l’étranger et favorise si bien l’exploitation de la minette lorraine, riche en phosphore, que le Royaume-Uni perd bientôt sa position dominante au profit de l’Allemagne (dont la Moselle fait alors partie) et de la France. Cette machine sera par la suite progressivement remplacée par le procédé du four Martin-Siemens, puis disparait dans les années 1960.

La maquette conservée au Féru des sciences 1964.4.1 représente un convertisseur Thomas datant de 1880, année marquant l’âge d’or de cette invention. Tout comme le convertisseur Bessemer, la machine se compose d’un réservoir rotatif de forme ovoïde pouvant s’incliner vers le haut ou vers le bas, et pourvu de tuyères (conduits) servant à insuffler de l’air dans la fonte en fusion. Ce souffle d’air permet de transformer la fonte en acier en éliminant le carbone présent dans le métal. Celui-ci est alors libéré sous forme de gaz carbonique (CO2).

Sandrine Derson, 2023.